Jakie są wyzwania w formowaniu blachy TPU?

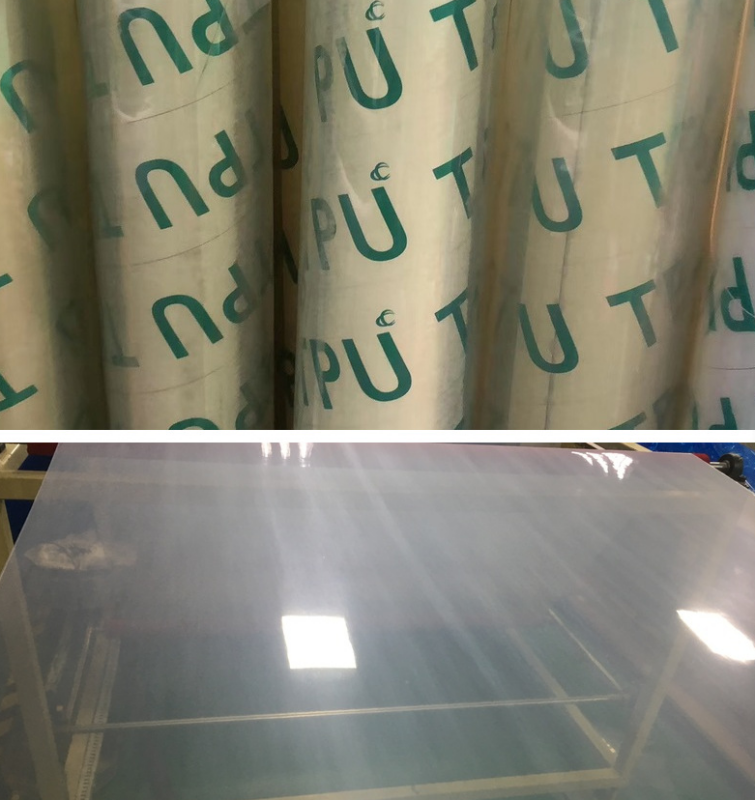

Maszyna wytłaczania arkusza TPU Oferuje połączenie elastyczności, odporności na zużycie, odporności na pogodę i możliwości recyklingu środowiska, dzięki czemu jest szeroko stosowana w zastosowaniach medycznych, sportowych i opakowaniowych. Jednak jego szeroki zakres twardości (brzeg od 60 do brzegu D 80), wrażliwa lepkość stopu i podatność na hydrolizę i degradacja termiczna prowadzą do trzech podstawowych wyzwań podczas procesu formowania: kontrola jednolitości, utrzymanie wydajności i stabilność procesu. Konkretne wyzwania, ich przyczyny i skutki są następujące:

1. Wstępne obróbka surowca: Kontrola wilgoci jest trudna i wpływa bezpośrednio na jakość arkusza.

TPU jest wysoce himgroskopowym polimerem. Wiązania uretanowe w strukturze molekularnej łatwo reagują z wodą. Przekraczanie zawartości wilgoci w surowcu może prowadzić do szeregu problemów podczas procesu formowania. Jest to główne wyzwanie przed przetwarzaniem przed przetwarzaniem TPU. Trudności:

Szybkie wchłanianie wilgoci i trudność w całkowitym usuwaniu: Pellety TPU wystawione na powietrze przez zaledwie godzinę mogą zwiększyć zawartość wilgoci z 0,03% (dopuszczalna wartość) do ponad 0,1%. Wskaźnik absorpcji podwaja się w środowiskach o wilgotności> 60%. Ponadto wilgoć z łatwością wnika do granulków, co utrudnia całkowite usunięcie z konwencjonalnym suszeniem.

Wąskie okno parametru suszenia: Jeśli temperatura suszenia jest zbyt niska (<80 ° C), wilgoć nie może w pełni odparować. Jeśli temperatura jest zbyt wysoka (> 120 ° C), TPU zmiękczy i przyklei się przedwcześnie, tworząc „guzowatą aglomeracje” i zapobiegając prawidłowej karmienie. Jeśli czas suszenia jest zbyt krótki (<4 godziny), wilgoć pozostanie, podczas gdy jeśli będzie za długa (> 8 godzin), łańcuchy molekularne TPU będą lekko zdegradowane, zmniejszając jego elastyczność.

Bezpośredni wpływ: Po utworzeniu bąbelki i dziury pojawią się na powierzchni arkusza (spowodowanego waporyzacją wilgoci w wysokiej temperaturze), a „srebrne smugi” powstają wewnętrznie (z powodu nierównomiernego przepływu stopu spowodowanego przez pary wilgoci). W ciężkich przypadkach arkusz może rozwarstwienie, a właściwości mechaniczne (takie jak wytrzymałość na rozciąganie) może zmniejszyć się o 15%-30%. Ii. Formowanie wytłaczania arkusza TPU: przepływ stopu i kontrola temperatury są podstawowymi wąskimi gardłami

Proces formowania arkuszy TPU głównego nurtu to „wytłaczanie z pojedynczą/podwójną śrubą, a następnie kalendarze”. Jednak tPU stopu wykazuje znaczące właściwości niemewtonowskie (lepkość jest wrażliwa na temperaturę i szybkość ścinania), a kompatybilność procesu TPU o różnej twardości zmienia się znacznie. Utrudnia to kontrolowanie jednolitości i stabilności podczas wytłaczania, kluczowe wyzwanie operacyjne dla sprzętu.

1. Wrażliwa lepkość stopu może łatwo prowadzić do nierównej grubości arkusza.

Przyczyny trudności:

Szybkość przepływu stopu TPU (MFR) jest wyjątkowo wrażliwa na fluktuacje temperatury: dla każdego wzrostu temperatury o 10 ° C MFR może wzrosnąć o 20% -30% (w porównaniu z tylko 5% -10% dla standardowego PP). Jeżeli temperatura lufy wytłaczarowej zmienia się o ± 3 ° C między sekcjami, lepkość stopu będzie się znacznie różnić, co spowoduje nierównomierne prędkości rozładowania matrycy. Słaba szybkość ścinania zdolność adaptacji: miękki TPU (brzeg 60-80) ma niską lepkość stopu. Nadmiernie duże prędkości śruby (> 60 obr / min) mogą łatwo powodować pękanie stopu (powierzchnie szorstkie i pomarszczone). Tward TPU (Shore D 60-80) ma wysoką lepkość stopu, więc niskie prędkości (<30 obr / min) może prowadzić do niewystarczającej plastyczności, co powoduje niezwiązane cząstki w arkuszu.

Bezpośredni wpływ: Odchylenia grubości arkusza przekraczają tolerancje (akceptowalne odchylenie ≤ ± 0,05 mm, często przekraczające ± 0,1 mm). Znaki zlewu są powszechne w obszarach, w których materiał jest zbyt gęsty, podczas gdy pęknięcie jest powszechne w obszarach, w których materiał jest zbyt cienki. To sprawia, że arkusz nie nadaje się do zastosowań bardzo precyzyjnych, takich jak filmy medyczne. 2. Konieczna jest wyjątkowo wysoka precyzja kontroli temperatury, aby uniknąć degradacji termicznej i utraty wydajności.

Trudności:

Maszyna wytłaczania arkusza TPU Ma wąski zakres stabilności termicznej: większość temperatur przetwarzania TPU wynosi od zaledwie 200 ° C do 230 ° C. Temperatury powyżej 240 ° C powodują pęknięcie łańcucha molekularnego (rozkład wiązań uretanowych), uwalniając gazy takie jak Co₂, co powoduje „spalone cząstki” (małe czarne plamy) w arkuszu. Temperatury poniżej 190 ° C powodują niewystarczającą płynność stopu, zapobiegając napełnianiu wnęki, co powoduje „brak”.

Dopasowanie gradientu temperatury lufy jest trudne: wytłaczanie TPU wymaga ścisłego „karmienia w niskiej temperaturze-plastyzacja o średnim temperaturze-gradient homogenizujący w wysokiej temperaturze (np. 180 ° C-190 ° C w sekcji żywieniowej, 200 ° C-210 ° C w sekcji plastyczności i 210 ° C-220 ° C). Różnica gradientu mniejsza niż 10 ° C powoduje nierównomierną plastyczność; Różnica gradientu większa niż 30 ° C może łatwo prowadzić do zlokalizowanego przegrzania i degradacji. Bezpośrednie uderzenia: właściwości mechaniczne arkusza (takie jak wydłużenie przy przerwie) pogarszają się, szybkość odzysku sprężystego miękkiego TPU spada z 90% do poniżej 70%, a twardość twardego TPU zmniejsza się o 5-10 stopni wybrzeża. Powierzchnia jest podatna na żółknięcie (spowodowane przez produkty degradacji), wpływając na wygląd.

Po trzecie, sprzęt do kalendarza arkusza TPU: Trudno jest zrównoważyć jakość powierzchni i stabilność wymiarową

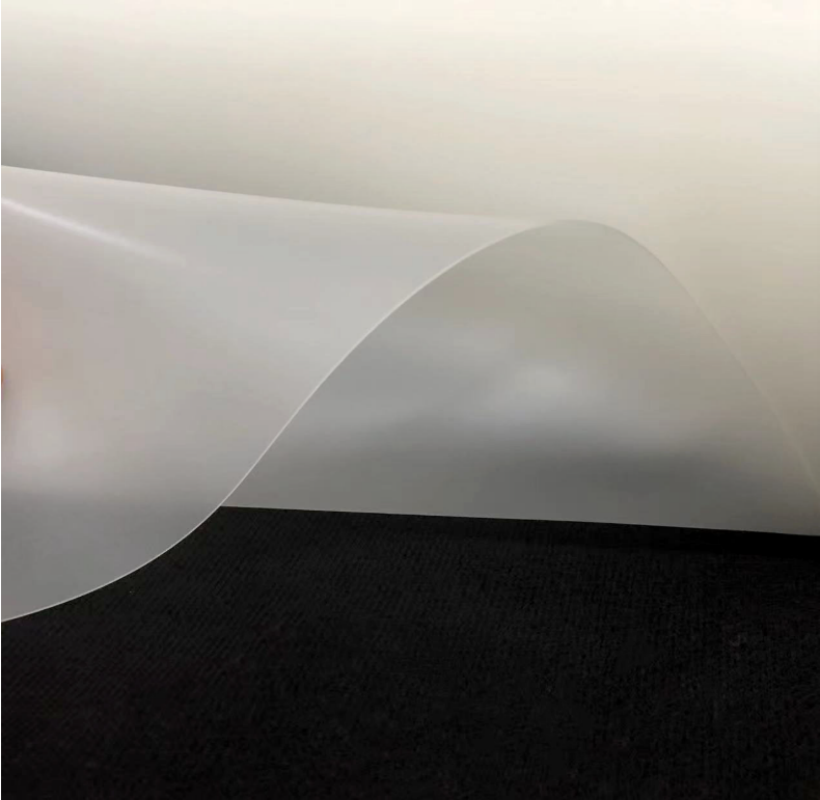

Po wytłaczaniu prześcieradła TPU muszą być ukształtowane (kontrolowanie grubości i płaskości) przy użyciu systemu wałków. Jednak TPU ma silny efekt pamięci elastycznej (podatny na odbicie po chłodzeniu) i wysoki wskaźnik skurczania termicznego (zwykle 3%-5%, 2-3 razy większy niż w przypadku PP). Utrudnia to jednocześnie osiągnięcie zarówno gładkości powierzchni, jak i dokładności wymiarowej podczas procesu kalendarza, stanowiąc kluczowe wyzwanie po wprowadzeniu. Trudność 1: Dopasowanie temperatury i ciśnienia kalendarza.

Jeśli temperatura zwijania kalendarza jest zbyt niska (<60 ° C), tPU tPU zbyt szybko chłodzi się na powierzchni rolki i nie może w pełni przylegać do tekstury powierzchni rolki, co powoduje matową i mglistą powierzchnię.

Jeśli ciśnienie jest zbyt wysokie (> 15MPa), miękki TPU jest podatny na „pozostałość znaku wałka” (tekstura powierzchni rolki jest zbyt głęboko wciśnięta), podczas gdy twarde TPU jest podatne na „pękanie naprężeń” na krawędziach. Jeśli ciśnienie jest zbyt niskie (<5MPA), pęcherzyków w stopie nie można wyeliminować, co powoduje nierówną gęstość arkusza. Trudność 2: Konflikt między chłodzeniem a kurczeniem wymiarowym. Po wyjściu arkusza TPU z wałków kalendarzowych (w temperaturze około 80 ° C do 100 ° C), należy go szybko schłodzić do poniżej 40 ° C przez „zespół wałka chłodzącego”. Jednak zbyt szybkie chłodzenie może prowadzić do wewnętrznego stężenia naprężenia w arkuszu, dzięki czemu jest podatna na wypaczenie (np. Zgięcie krawędzi w górę) podczas kolejnego przechowywania. Chłodzenie zbyt wolno (> 30 sekund) powoduje, że TPU nadal kurczy się, co prowadzi do zwiększonego odchylenia wymiarowego (np. 2% do 3% skurczu w kierunku wzdłużnym), co czyni go nieodpowiednim do późniejszego cięcia. Iv. Urządzenie do arkusza TPU zdolność adaptacji: Konwencjonalny sprzęt do tworzywa sztucznego wymaga ukierunkowanej modyfikacji

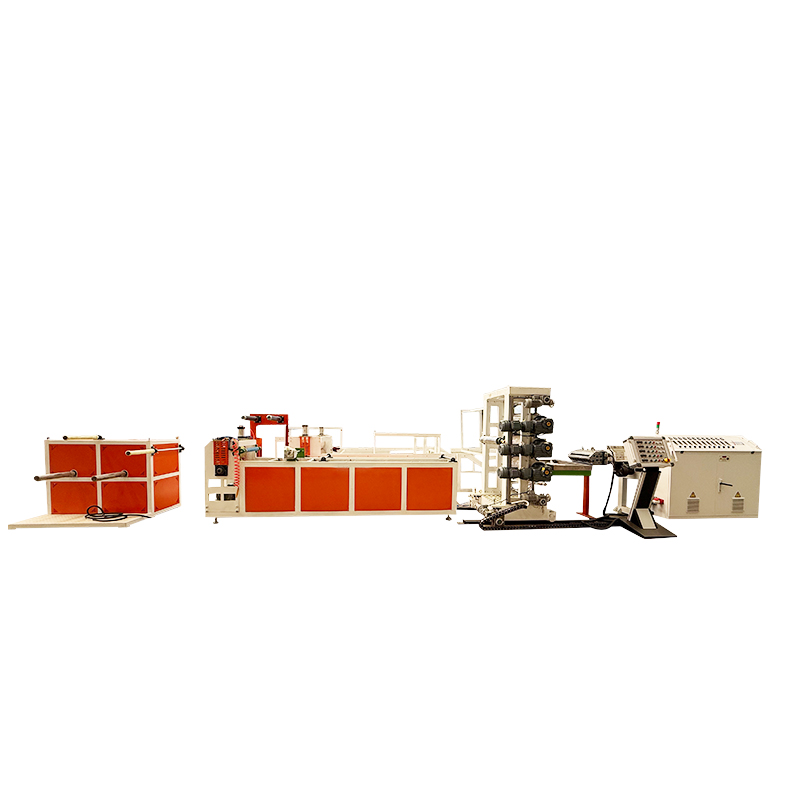

Sprzęt do formowania arkuszy TPU nie może bezpośrednio korzystać z konwencjonalnego sprzętu do wytłaczania PP/PE. Komponenty podstawowe muszą zostać zmodyfikowane, w przeciwnym razie wyżej wymienione trudności zostaną zaostrzone. To stanowi trudność na poziomie ukrytego sprzętu:

Modyfikacja konstrukcji śruby: Konwencjonalne śruby (takie jak śruby gradientowe) mają niską wydajność plastyczności dla TPU i są podatne na zlokalizowane przegrzanie. Należy je wymienić „śrubami barierowymi” (dodatkową sekcją mieszania), aby poprawić jednorodność plastylizowania, ale ta modyfikacja jest kosztowna (około 50 000 do 100 000 juanów na jednostkę).

Optymalizacja projektowania matrycy: Konwencjonalne płaskie matryce są podatne na „retencję stopu” w porcie rozładowania (TPU pozostaje w zakątkach matrycy przez dłuższy czas, prowadząc do degradacji). Wymagana jest „matryca torpedowa”, aby zmniejszyć martwe strefy, a luka matryca musi być precyzyjnie regulowana (z dokładnością ± 0,01 mm). W przeciwnym razie nie można osiągnąć jednolitości dla cienkich arkuszy TPU (grubość <0,1 mm).

Kontrola resztek i uzwojenia: arkusze TPU są wysoce elastyczne, a „stała kontrola napięcia” konwencjonalnych maszyn do wyciągania jest niewystarczająca. Jest podatny na awarię (fluktuacje napięcia ± 5% spowodują rozciąganie i deformę arkusza) i należy zostać zastąpiony „systemem trakcji silnika serwos silnika” z regulacją czujnika napięcia w czasie rzeczywistym. Podczas uzwojenia należy również przyjąć „metodę uzwojenia powierzchniowego” (aby uniknąć zmarszczek krawędzi spowodowanych uzwojeniem środkowym), co znacznie zwiększa koszty inwestycji sprzętu.